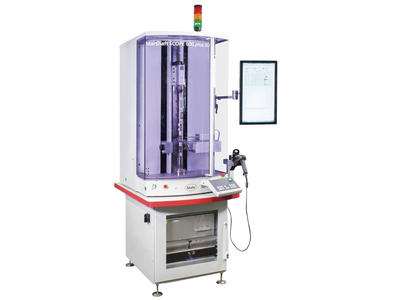

Kvalitní měřicí technika pro kontrolu kvality v měřicí místnosti, výrobě, příjmu zboží nebo v

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

High-precision rotary stroke bearings for backlash-free linear and rotational movements for use in machine and device construction.

Technika měření tvaru a polohy Technika na měření hřídelí Přístroje pro měření ozubení Optická měřicí technika Portál použitých strojů

Seznamte se s nejnovějšími produkty měřicí techniky v naší brožuře o novinkách 2021. ✓nejnovější funkce ✓špičková kvalita ✓rafinované inovace

Mahr jako mezinárodně působící společnost vlastní své patenty nejen v Německu, ale po celém světě.

Inovativní ruční měřicí technika od společnosti Mahr: Posuvná měřítka, mikrometry a číselníkové úchylkoměry od analogové po digitální verzi s integrovaným bezdrátovým přenosem. Komparační měřicí zařízení Mahr a referenční etalony jsou pro vaši přesnou měřící techniku pro výrobu nepostradatelné.

Celá řada posuvných měřítek, od analogových po digitální. Snadné použití, bezdrátová a vysoce přesná. Ideální pro efektivní využití ve výrobě.

Naše digitální posuvná měřítka se vyznačují spolehlivě čitelným digitálním displejem, moderním designem a obvyklou přesností společnosti Mahr. Sortiment zahrnuje měřicí zařízení pro všechny aplikace. Různá rozhraní pro přenos dat a třídy ochrany do IP 67 vyhoví všem nárokům.

Odečet bez odlesků, kalená ocel, zvýšené vodicí dráhy k ochraně měřítka a maximální přesnost. Vlastnosti kvalitního posuvného měřítka společnosti Mahr s klasickým noniem.

Velký kontrastní číselník a měřicí ústrojí chráněné proti nárazům pro trvalou přesnost. Mechanická klasika pro rychlé a spolehlivé odečtení.

Maximální přesnost v nejrůznějších provedeních. Mikrometry společnosti Mahr jsou nabízeny v klasické mechanické verzi až po digitální a bezdrátovou verzi.

Naše digitální třmenové mikrometry se vyznačují dobře čitelným digitálním displejem, moderním designem a obvyklou přesností společnosti Mahr. Sortiment zahrnuje měřicí zařízení pro všechny aplikace. Různá rozhraní pro přenos dat a vysoký stupeň ochrany do IP 65 vyhoví všem nárokům.

Odečet bez odlesků, tepelně izolační desky a přesně broušené vřeteno pro maximální přesnost. Vlastnosti kvalitního mikrometru společnosti Mahr.

Obzvláště vhodné pro bezpečné a rychlé testování sériových dílů (hřídelí, šroubů, stopek). Rozměrová přesnost se na přesném úchylkoměru rozpozná a odečte na první pohled.

Pro měření velkých průměrů a kontrolu vzdáleností do 2500 mm

Volitelně se stupnicí nebo digitálním displejem, nebo jako vysokorychlostní měřicí zařízení s pistolovou rukojetí. 3bodové přístroje na měření vnitřních rozměrů Mahr vždy poskytují spolehlivé výsledky měření díky automatickému samovystředění.

Odečet bez odlesků a přesně broušené vřeteno pro maximální přesnost. Vlastnosti kvalitního mikrometru společnosti Mahr.

Celá řada číselníkových úchylkoměrů, přesných úchylkoměrů a páčkových úchylkoměrů, od analogových po digitální. Snadné použití, volitelně bezdrátové a vysoce přesné. Ideální pro efektivní využití ve výrobě.

Bezpečně čitelný digitální displej, robustní konstrukce a vysoká přesnost Mahr charakterizují naše digitální číselníkové úchylkoměry. Sortiment zahrnuje měřicí zařízení pro všechny aplikace. Různá rozhraní pro přenos dat a vysoký stupeň ochrany do IP 54 vyhoví všem nárokům.

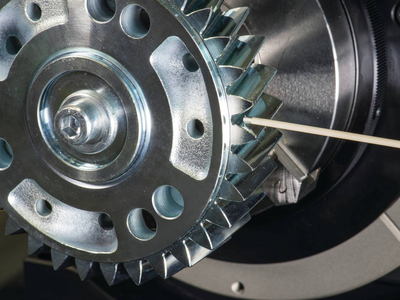

Vysoká citlivost a přesnost díky vlastnostem: Robustní uložení os měřicího mechanismu, kola a pastorky s přesným ozubením, vysoce přesné uložené měřicí čepy.

Vysoká citlivost a přesnost díky vlastnostem: Robustní uložení os měřicího mechanismu, kola a pastorky s přesným ozubením, vysoce přesné uložené měřicí čepy

Ve srovnání s analogovými číselníkovými úchylkoměry mají přesné úchylkoměry Millimess ještě přesnější komponenty, lepší přesnost měření a mnohem lepší hysterezi. Tyto přednosti se prokážou především při kontrolách obvodového házení, měření přímosti a rovinnosti nebo u srovnávacích měření.

Vysoce přesné indukční úchylkoměry Millimess dosahují hodnot rozlišení až 0,2 μm. Praktické obslužné funkce, jako je sledování tolerance, minimální nebo maximální záznam pro dynamická měření, kombinované číselné a stupnicové zobrazení a také snadný přenos dat z něj činí nepostradatelné přesné měřicí zařízení.

Citlivý, počítačově optimalizované měřicí ústrojí zajišťuje maximální spolehlivost a přesnost. Pro použití v náročných dílenských podmínkách je displej skvěle chráněn proti poškrábání nebo rozbití krycím sklíčkem z tvrzeného minerálního skla, které je navíc utěsněno proti vniknutí kapalin.

Snadno čitelný digitální displej, robustní konstrukce a vysoká přesnost Mahr charakterizují naše digitální páčkové úchylkoměry.

3D měřicí snímače Mahr pro NC stroje, obráběcí centra a elektroerozivní stroje zkracují vaše přípravné doby a prostoje. Perfektní pro přesné snímání referenčních hran na obrobcích a přípravcích.

Ať se jedná o integrované bezdrátové rozhraní Integrated Wireless, externí rádiové moduly, USB, Opto RS232 nebo Digimatic: Bez ohledu na to, který standard rozhraní použijete, MarConnect se vždy postará o optimální připojení.

Mnoho ručních měřicích zařízení Mahr má datový výstup s rozhraním MarConnect. Bez ohledu na to, který standard rozhraní použijete (USB, Opto RS232 nebo Digimatic), MarConnect se vždy postará o optimální připojení.

Prostřednictvím sortimentu přístrojů s bezdrátovým rozhraním společnosti Mahr si zajistíte přesné výsledky měření při plné volnosti pohybu. Měřte moderně a jednoduše – nenechejte se omezovat technikou s kabelovým připojením

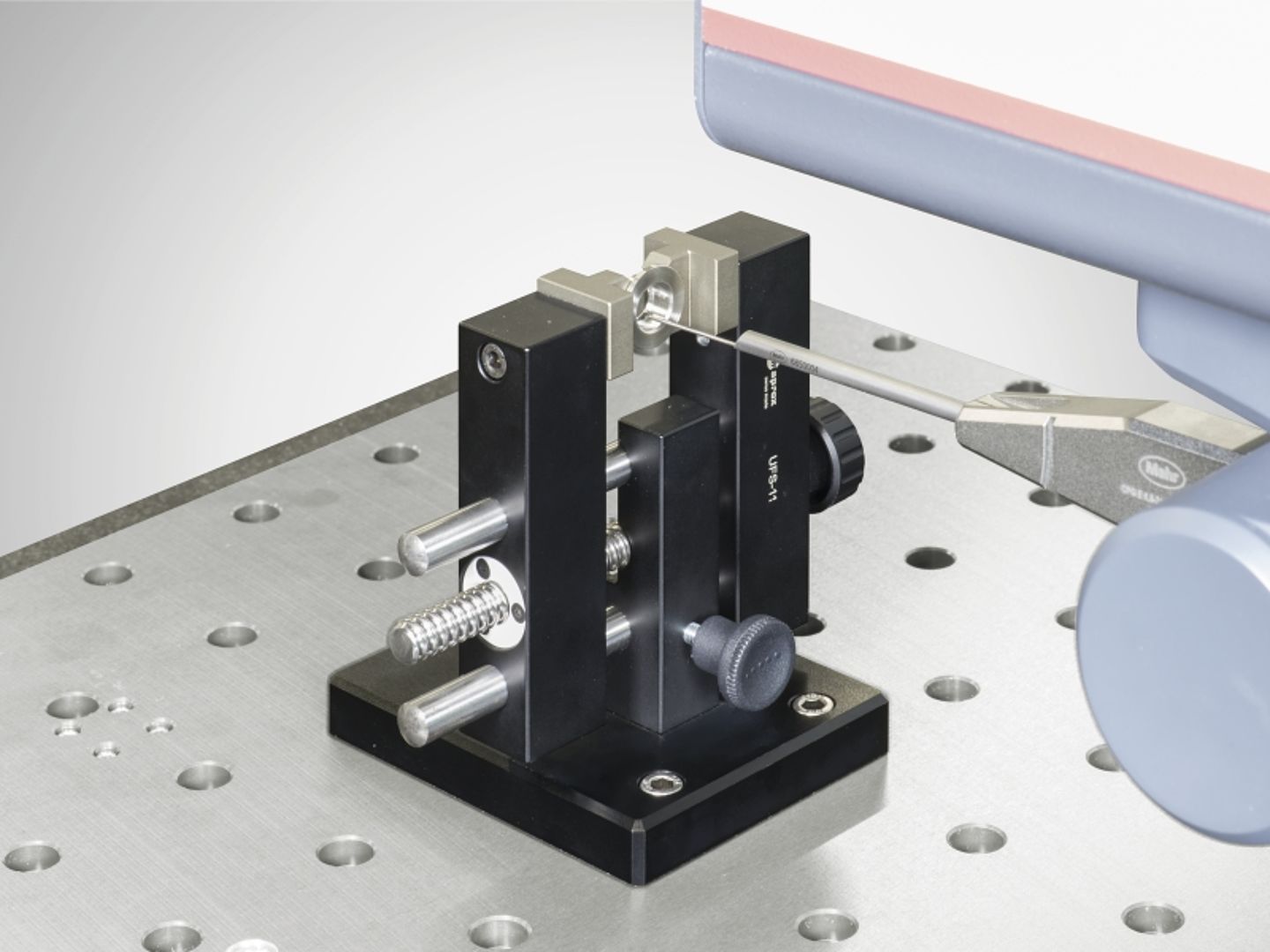

MarStand měřicí stativy, měřicí stoly a zařízení na kontrolu obvodového házení tvoří díky své stabilní konstrukci základ pro přesné výsledky měření. Zde naleznou vaše číselníkové úchylkoměry, přesné indikátory, páčkové úchylkoměry a měřicí snímače nezbytnou podporu.

Měřicí stativy poskytují díky své stabilní konstrukci základ pro přesné výsledky měření. Zde naleznou vaše číselníkové úchylkoměry, přesné indikátory, páčkové úchylkoměry a měřicí snímače nezbytnou podporu.

Měřící tyčové mechanismy MarStand se využívají pro individuální řešení a díky své stabilní konstrukci představují základ pro přesné výsledky měření. Zde naleznou číselníkové úchylkoměry, přesné indikátory, páčkové úchylkoměry a měřicí snímače nezbytnou podporu.

Kombinace přesně rovného měřicího stolu, stabilního měřícího sloupu a silných ramen jsou znaky měřicích stolů. Měřicí stojany MarStand představují díky své stabilní konstrukci základ pro přesné výsledky měření.

Zařízení na kontrolu obvodového házení jsou nejjednodušší metodou k určení chyb polohy a tvaru na hřídelích v prostředí souvisejícím s výrobou. Díky rozmanitosti modelů představuje robustní zařízení na kontrolu obvodového házení MarStand základ pro širokou škálu požadavků na obrobky a přesné výsledky měření.

Zkušební desky z tvrdé žuly jsou díky své vysoké pevnosti a tvarové stálosti dokonalým základem pro vaše zařízení na měření výšky.

Jako srovnávací měřicí zařízení jsou indikační měřicí přístroje dokonalým nástrojem pro přesná měření ve výrobě. Nastavení podle referenčního etalonu snižuje rozsah odchylek a minimalizuje vliv teplotních výkyvů na výsledek měření.

Přesné třmenové kalibry jsou dokonalým měřicím zařízením pro přesná měření válcových dílů, jako jsou hřídele, čepy a stopky, zejména pro bezpečné a rychlé zkoušky sériových dílů. Rozměrová přesnost se na přesném úchylkoměru bezpečně rozpozná a odečte na první pohled.

Zařízení na měření vnitřních rozměrů jsou dokonalým nástrojem pro přesná měření otvorů z hlediska průměru, kruhovitosti a kuželovitosti.

S našimi přístroji na měření tlouštěk nabízíme robustní a jednoduché spektrum pro obzvláště rychlé měření fólií, plechů a desek všeho druhu.

Pokud z důvodu geometrie obrobku nelze použít běžná měřicí zařízení, jako jsou posuvná měřítka nebo mikrometry pro měření vnitřních rozměrů, jsou měřicí přístroje se snímacími rameny dokonalým řešením!

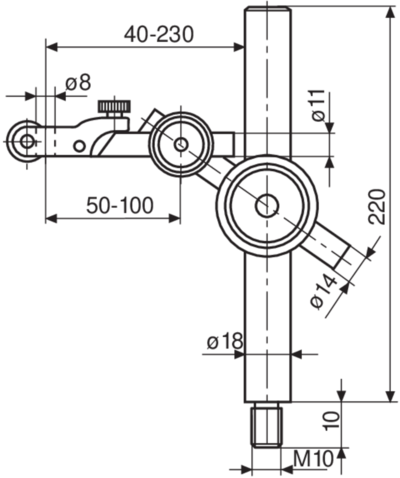

S našimi můstky pro měření hloubek nabízíme robustní a jednoduché spektrum pro obzvláště rychlé měření hloubek. S upínací stopkou 8 mm lze použít číselníkové úchylkoměry, přesné úchylkoměry a snímače v závislosti na měřicí úloze.

Univerzální měřicí zařízení jsou jako srovnávací měřicí zařízení dokonalým partnerem pro přesná měření ve výrobě, protože srovnávací měření s referenčním etalonem minimalizuje vliv kolísání teploty na výsledek měření.

Je lhostejné, zda se jedná o ozubení, závity, kužele nebo zápichy: Univerzální měřicí zařízení Multimar nabízejí pro téměř všechna měření vnitřních a vnějších rozměrů, pro která nejsou vhodná standardní měřicí zařízení, optimální řešení. K tomu jsou vám k dispozici různá základní zařízení a obsáhlý sortiment dílů příslušenství.

Přesně nastavte zařízení na měření vnitřních a vnějších rozměrů. S nastavovacími zařízeními 844 S jste optimálně vybaveni pro každou úlohu měření - i pro větší rozměry.

Bez ohledu na to, zda se jedná o středicí okraje, úzké nákružky nebo zápichy: Univerzální měřicí zařízení Multimar 36B nabízejí pro téměř všechna měření vnitřních a vnějších rozměrů optimální řešení. K tomu jsou vám k dispozici různá základní zařízení a obsáhlý sortiment dílů příslušenství.

Důvěřujte etalonům a měrkám Mahr - protože jsou základem pro přesné výsledky měření.

Důvěřujte nastavovacím etalonům Mahr - protože jsou základem pro přesné výsledky měření.

Koncové měrky Mahr představují vysoce kvalitní referenční a pracovní etalony. Vyberte si ze 4 tříd tolerance a 2 materiálů vhodných pro vaši dílnu, výrobu nebo zajištění kvality.

Zkušební kolíky Mahr jsou dostupné ve 3 třídách tolerance a různých provedeních. Vyberte ty vhodné pro vaši dílnu, výrobu nebo zajištění kvality.

Stejně tak různorodé jako požadavky na elektrická zařízení na měření délek jsou i jejich aplikace. Zde jsou požadovány maximální spolehlivost a přesnost a co nejjednodušší ovládání.

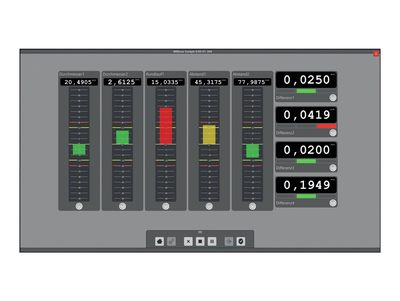

Stejně tak různorodé jako požadavky na elektrická zařízení na měření délek jsou i jejich aplikace. Zde jsou požadovány maximální spolehlivost a přesnost a co nejjednodušší ovládání. Kompaktní a sloupová měřicí zařízení Millimar tyto požadavky uspokojují.

Přístroje na měření délek Millimar jsou kompaktní, robustní a snadno použitelné. Jsou to univerzálně použitelná vyhodnocovací a zobrazovací zařízení pro měřicí úlohy se složitostí zvládnutelnou ve výrobní oblasti a měřicí laboratoři.

Díky široké škále možných kombinací modulů a softwaru máte příležitost navrhnout své pracovní prostředí a nástroje individuálněji než kdykoli předtím.

Chytrý a univerzálně použitelný software pro komplexní měřicí úlohy ve výrobním prostředí

Snímače naměřených hodnot Millimar jsou součásti měřicího řetězce s největším vlivem. Její vlastnosti určují kvalitu celého měření. Podle případu použití se pro toto nabízejí různé technologie. Na příklad indukční měřicí snímače Millimar: Robustní v konstrukci, flexibilní v aplikace a atraktivní z hlediska ceny.

Bez ohledu na to, zda se jedná o měření tloušťky, rovnoměrný rotační pohyb nebo soustřednost: pomocí indukčních snímačů zaznamenáte naměřené hodnoty a odchylky bez ohledu na odchylky tvaru, uložení nebo rotačního pohybu. Jejich velkou výhodou je velký rozsah linearity a relativní necitlivost na rušení. Snímače se používají hlavně pro srovnávací měření ve výrobě; konkrétní úkoly senzoru se mohou lišit.

Trny na měření otvorů jsou zejména vhodné pro rychlé kontroly otvorů z hlediska průměru, kruhovitosti a kuželovitosti. Protože jako u jiných zařízení na měření vnitřních rozměrů není nutné hledat vratný bod, jsou zejména vhodné k použití ve spojení s digitálními indikátory a k dalšímu zpracování naměřených hodnot.

Pneumatická zařízení na měření délek se vyznačují vysokou přesností a dlouhodobou stabilitou. Díky bezdotykovému měření měřicími tryskami nedochází k poškození obrobků. Spolehlivé měření i nevyčištěného, naolejovaného, namazaného nebo lapovací pastou potřeného obrobku je možné bez problémů, protože měřicí body jsou čištěny měřicím vzduchem.

Přístroje na měření délek Millimar jsou kompaktní, robustní a snadno použitelné. Jsou to univerzálně použitelná zobrazovací a vyhodnocovací zařízení pro měřicí úlohy se složitostí zvládnutelnou ve výrobní oblasti.

Výsledky měření se zobrazují na 101 trojbarevných světelných diodách, které jsou snadno čitelné i na dálku. Při překročení programovatelné výstražné hranice a hranice tolerance dojde vždy ke změně barvy segmentů ze zelené na žlutou, resp. červenou.

Pneumatická měřicí zařízení Millimar rychle a přesně zjistí odchylky rozměrů. V průběhu mnoha let se již osvědčila jako vysoce kvalitní pneumatické přístroje na měření délek v prostředí průmyslové výroby i měřicí laboratoře.

Když má měření a vyhodnocení probíhat mobilně.

Bezdotykové měření s pneumatickými měřicími kroužky, bez poškození obrobků.

Přizpůsobte měřicí pracoviště své měřicí úloze, s příslušenstvím pro pneumatickou měřicí techniku.

Důvěřujte nastavovacím etalonům Mahr - protože jsou základem pro přesné výsledky měření

Nastavení pneumatických měřicích zařízení (měřicích kroužků s tryskami). Pečlivě kalené, žíhané, broušené a leštěné.

Nastavení pneumatických měřicích zařízení (měřicích trnů s tryskami). Pečlivě kalené, žíhané, broušené a leštěné.

Elektronické vyrovnávací váhy nabízejí rychlou odezvu, jemné rozlišení a vynikající opakovatelnost.

Když standard již není dostatečný: Individuální řešení na přání zákazníků

Chcete posunout vaše měření na nejvyšší úroveň? Proto je zde Digimar!

K orýsování a značení obrobků v dílenském prostředí. Snadné měření výšek a vzdáleností.

Touch operation, ergonomic handling and a wide range of evaluation options: This is what the Digimar 816 CLT height measuring device stands for.

Ovládání dotykem, ergonomická manipulace a široká škála možností vyhodnocení: To znamená výškoměr Digimar 817 CLT.

Měřicí technika na přesné měření délek znamená techniku měření rozměrů s nejvyšší přesností, a to pomocí absolutních i relativních měření.

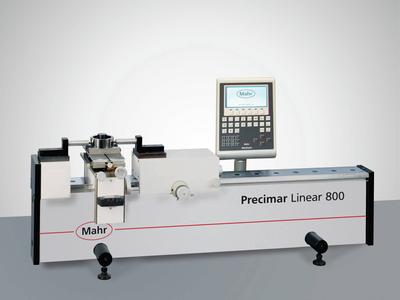

Univerzální, snadno použitelná zařízení pro měření délky a nastavovací zařízení pro výrobu

Univerzální, snadno použitelná zařízení pro měření délky a nastavovací zařízení pro výrobu

Na základě své široké palety produktů od jednoduché zkušebny koncových měrek, plně automatické zkušebny číselníkových úchylkoměrů a zařízení ULM až k ultra-přesným a částečně automatizovaným měřicím strojům CiM Universal nabízí společnost Mahr vždy praxí ověřené řešení pro výrobu, měřicí a kalibrační laboratoře. Jinak řečeno: Měřicí technika s nejvyšší přesností při maximálně efektivních měřicích procesech

Ať už klasická zařízení ULM nebo motorizovaná zařízení PLM a CiM. Univerzální délkoměry umožňují uživatelsky snadné, rychlé a bezpečné měření při nejnižší možné nejistotě výsledků.

Částečně automatizovaná a plně automatizovaná kontrola číselníkových úchylkoměrů, páčkových úchylkoměrů, indikátorů a snímačů - efektivně a přesně.

Částečně automatizovaná a plně automatizovaná kontrola číselníkových úchylkoměrů, páčkových úchylkoměrů, indikátorů a snímačů - efektivně a přesně.

Ruční testování úchylkoměrů, páčkových úchylkoměrů a přesných úchylkoměrů – jednoduché a přesné

Důvěřujte zkušebním stojanům na koncové měrky Mahr - protože jsou základem pro přesné zkoušení vašich etalonů

Mikroskopy se používají téměř ve všech průmyslových odvětvích k rychlé kontrole vzdáleností, poloměrů a úhlů. Ať už v laboratoři nebo v blízkosti výroby.

Stereo zoom mikroskopy s vysoce kvalitní optikou pro jasné a ostré trojrozměrné zobrazení. Binokulární nebo trinokulární s dodatečným využitím digitálních fotoaparátů.

Mikroskopy se používají téměř ve všech průmyslových odvětvích k rychlé kontrole vzdáleností, poloměrů a úhlů. Ať už v laboratoři nebo v blízkosti výroby.

Technika na měření struktury povrchu pro průmysl a výzkum

Strukturované funkční povrchy s úzkými tolerancemi vyžadují vysoce přesné měřicí systémy, které plošně zaznamenají topografii obrobku nebo předmětu během krátké doby.

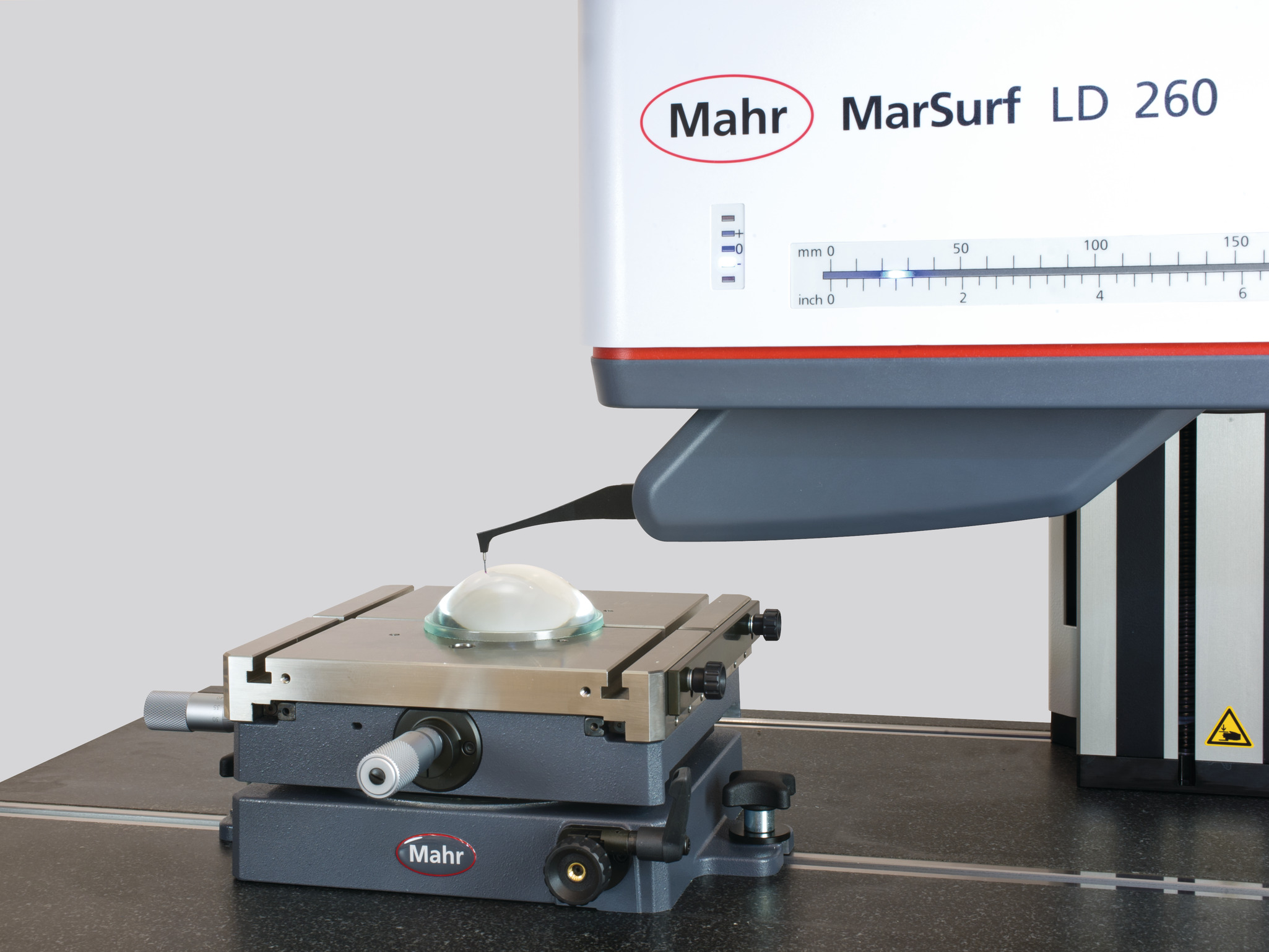

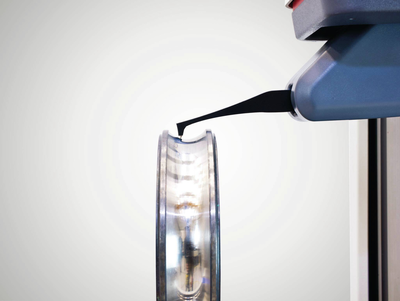

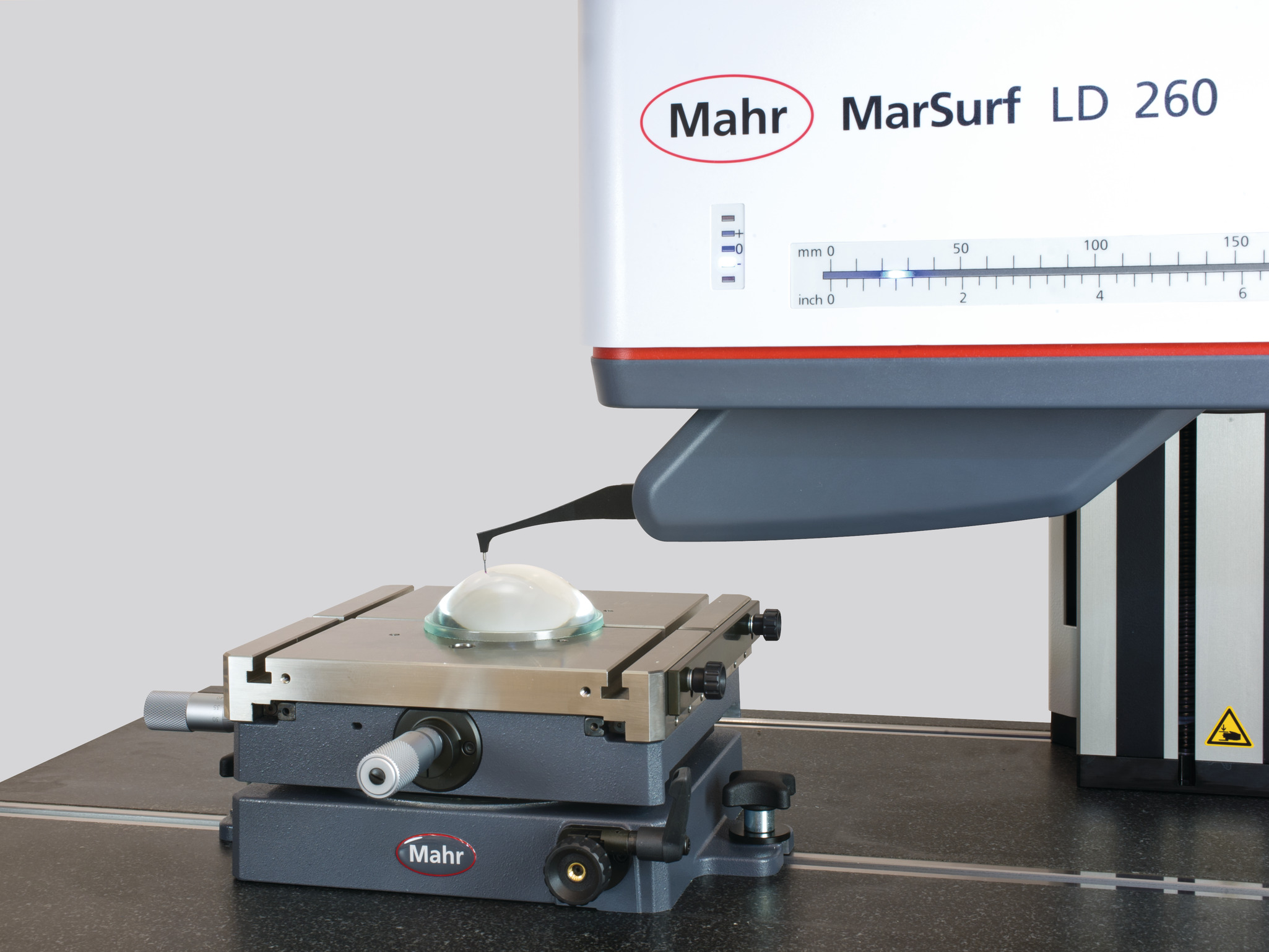

Technika měření kontur se používá k určení hrubých odchylek tvaru.

Přesné měření obrysů pomocí optických měřicích zařízení

Kombinace měření kontury a drsnosti: Profesionální pro všechny případy

Kombinace měření kontury a drsnosti: Profesionální pro všechny případy

2D/3D měření kontur i drsnosti podle ISO 25178 / ISO 4287

Technika na 3D měření povrchů pro průmysl a výzkum

Měřte kdekoli s mobilními měřicími zařízeními!

Měřicí stanice pro měření vysoce přesné optiky

Když standard již není dostatečný: Individuální řešení na přání zákazníků

Strukturované funkční povrchy s úzkými tolerancemi vyžadují vysoce přesné měřicí systémy, které plošně zaznamenají topografii obrobku nebo předmětu během krátké doby.

Mnohostranné a výkonné na měřicím pracovišti a v laboratoři

Kombinace měření kontury a drsnosti: Profesionální pro všechny případy

Taktilní měřicí stanice pro měření kontury a drsnosti

2D/3D měření kontury a drsnosti podle ISO 25178 / ISO 4287

Technika na 3D měření povrchů pro průmysl a výzkum

Měřte kdekoli s mobilními měřicími zařízeními!

Mobilní technika na 3D měření povrchů k

použití na místě

S mobilními měřicími zařízeními měříte vždy přesně tam, kde jsou zapotřebí výsledky.

Měřicí stanice pro měření vysoce citlivé optiky

Když standard již není dostatečný: Individuální řešení na přání zákazníků

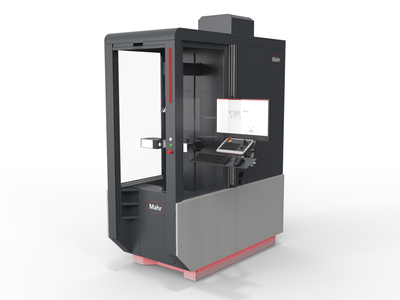

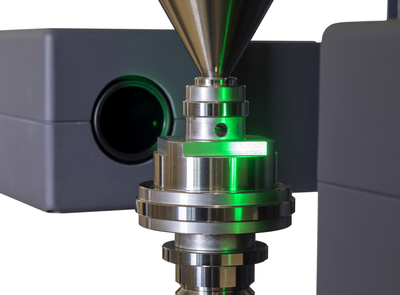

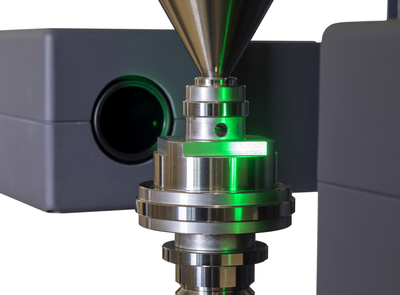

Vyzkoušejte vynikající funkce v kombinaci s extrémní flexibilitou velikosti obrobků a zvyšte svou produktivitu ve výrobním prostředí.

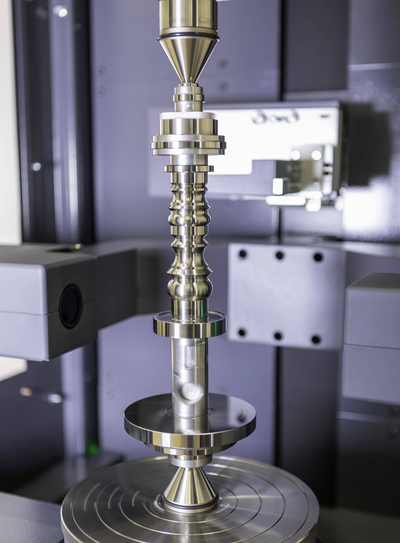

Flexible measurement of workpieces that can be clamped between centers

High resolution and very fast matrix camera for measuring a large number of features on rotationally symmetrical workpieces.

Rychlá optická maticová kamera v kombinaci s vysoce přesnými dotykovými sondami pro měření velkého počtu prvků na rotačně symetrických obrobcích.

Flexible clamping options and high-precision alignment using a fully automatic centering and tilting table

High resolution and very fast optical matrix camera for measuring a wide range of rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment and flexible clamping options.

Fast optical matrix camera in combination with high-precision touch probes for measuring a large number of features on rotationally symmetrical workpieces. Addition of a fully automatic centering and tilting table for extremely fast, mechanical alignment, flexible clamping options and, for example, internal measurements.

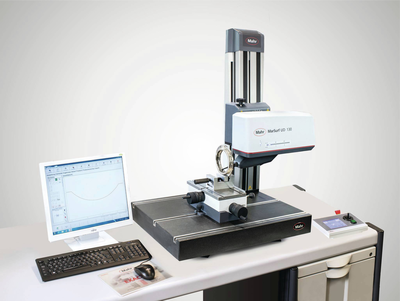

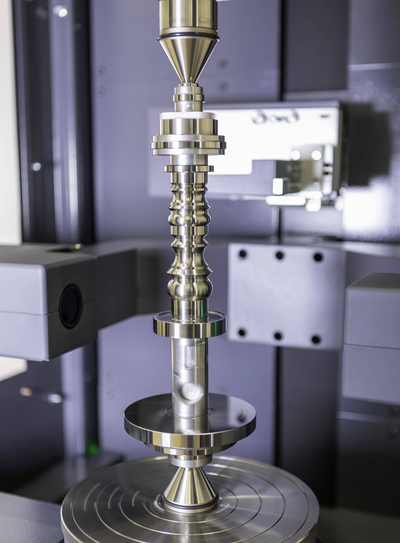

Systémy pro měření úchylek tvaru a polohy, jako je kruhovitost, rovinnost, přímost nebo souosost. Od manuálních po plně automatizované.

Měřte snadno charakteristiky, jako je kruhovitost, přímost a obvodové házení, s vysokou přesností a za příznivou cenu. Naše ruční přístroje na měření tvarů jsou vhodné jak pro měřicí laboratoře, tak i pro měření v blízkosti výroby.

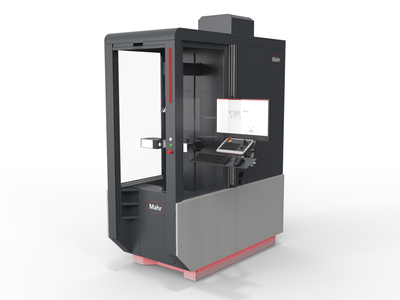

S našimi automatickými systémy měření tvarů snížíte procesní náklady, aniž by to zásadně navýšilo náklady na kontroly – díky stabilním, inovativním zařízením s vysokou mírou automatizace, flexibility a přesnosti.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Flexible measurement of workpieces that can be clamped between centers

Flexible clamping options and high-precision alignment using a fully automatic centering and tilting table

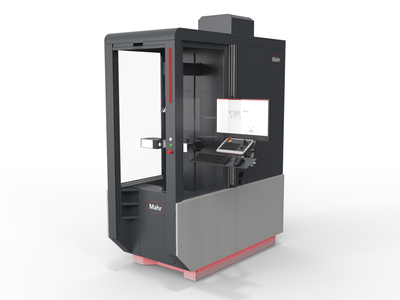

Optické a taktilní systémy na měření hřídelí pro Vložka v drsném výrobním prostředí. Kompletní měření všech běžných rotačně symetrických obrobků.

.

Univerzální, plně automatické a robustní optické přístroje pro měření hřídelů pro použití v náročných výrobních podmínkách.

Opticko-taktilní hřídelové snímače pro použití v drsném výrobním prostředí. Kompletní měření všech běžných rotačně symetrických obrobků.

Metrology

Experience outstanding features combined with extreme flexibility in workpiece size and increase your productivity in the production environment.

Flexible measurement of workpieces that can be clamped between centers

Flexible clamping options and high-precision alignment using a fully automatic centering and tilting table

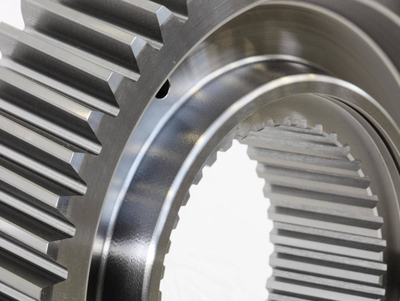

Od vysoce specializovaných analýz ozubení až po plně integrovaná sériová měření - MarGear je vaším partnerem na všech úrovních moderní výroby ozubených kol a převodovek.

Měřte přímo tam, kde váš výrobek vzniká - včetně rychlé zpětné vazby do výrobního procesu, aby se zamezilo zbytečné zmetkovitosti.

Široká škála technologií a produktů pro rychlé a bezkontaktní zaznamenávání povrchů a geometrií.

Mikroskopy se používají téměř ve všech průmyslových odvětvích k rychlé kontrole vzdáleností, poloměrů a úhlů. Ať už v laboratoři nebo v blízkosti výroby.

Stanovení drsnosti, kontury a mnoha dalších parametrů povrchu.

Technika na měření struktury povrchu pro průmysl a výzkum

Minimální drsnost s přesností na nanometr

Optická analýza topografií povrchů a geometrií

Repasované systémy v osvědčené kvalitě Mahr

Touch operation, ergonomic handling and a wide range of evaluation options: This is what the Digimar 816 CLT height measuring device stands for.

Analyzujte povrchy opticky nebo taktilně: Která měřicí metoda je kdy vhodná?

Měření drsnosti a vlnitosti je již dlouho nedílnou součástí kontroly kvality. Tradičně se tím rozumí dvourozměrné měření. Výsledkem taktilního snímání je řez povrchem. Získané vlastnosti lze popsat pomocí velkého počtu parametrů v rámci norem DIN EN ISO 4287/4288 a DIN EN ISO 13565-1/2. Průřezový reliéf lze přirovnat k dvourozměrnému snímku, který však neumožňuje vyvodit žádné závěry o strukturách plochy. Pokud však výrobní proces vyžaduje přesně definované struktury povrchu, jsou nutná optická měřicí zařízení.

Vyváženost mezi hladkostí a drsností

Toto tvrzení ilustrujeme na příkladu texturovaného jemného plechu používaného v automobilovém průmyslu. Podklad, který je co nejhladší, je základem prvotřídního lakování. Tváření plechů v lisech však vyžaduje určitou minimální drsnost. Ta je zásadní pro adhezi oleje, aby se minimalizovaly poruchy procesu. Když se má zkontrolovat kvalita povrchu takového plechu, lze použít jak taktilní, tak i optické metody. 2D parametry Ra a Rpc použité pro analýzu drsnosti, stejně jako hodnota Wsa podle SEP 1941, jsou srovnatelné. Přesto tyto informace nestačí: Aby bylo zajištěno, že povrch splňuje přísné požadavky automobilového průmyslu, je nutno zaznamenávat další statistická data povrchu.

Optické měřicí metody pro analýzu ploch

K tomuto účelu používají výrobci plechů optická měřicí zařízení - například MarSurf CM explorer. Pomocí tohoto konfokálního mikroskopu je určena četnost existujících částic a také jejich velikost a objem v ploše. Možné jsou také údaje o velikosti prohlubní (prázdných objemů) a jejich poloze. Až tyto informace poskytují technologicky hodnotné výsledky, aby bylo možné kvalifikovat mikrostrukturování povrchu. Odpovídající parametry 3D textury a operátory k jejich určení jsou popsány v ještě mladé normě DIN EN ISO 25178. Jedná se o první mezinárodní normu, která zohledňuje bezkontaktní měření a specifikaci 3D povrchových textur.

Závěr

Kvalifikovaná analýza obráběných povrchů je založena na volbě správné metody měření. Pokud dvojrozměrný profilový řez již nepostačuje k posouzení struktur povrchu, je třeba použít trojrozměrné optické metody. Plošné optické měření drsnosti je stále méně běžné než taktilní varianta. Pohled do praxe ukazuje, že se obě metody perfektně doplňují a používají se stále častěji.